Endüstriyel otomasyon sistemlerinin merkezinde yer alan Programlanabilir Mantık Denetleyicileri (PLC’ler), karmaşık üretim ve işlemleri daha verimli ve güvenilir hale getiren önemli bir bileşendir. Bu makalede, PLC’lerin temel işleyişini ve endüstriyel uygulamalardaki rolünü ele alacağız.

PLC Nedir?

Programlanabilir Mantık Denetleyicileri, endüstriyel süreçleri otomatik olarak kontrol etmek ve izlemek için kullanılan dijital bilgisayar sistemleridir. İlk olarak otomasyon sistemlerinin gelişimiyle ortaya çıkan PLC’ler, fabrika üretim hatlarından su arıtma tesislerine kadar geniş bir yelpazede kullanılmaktadır.

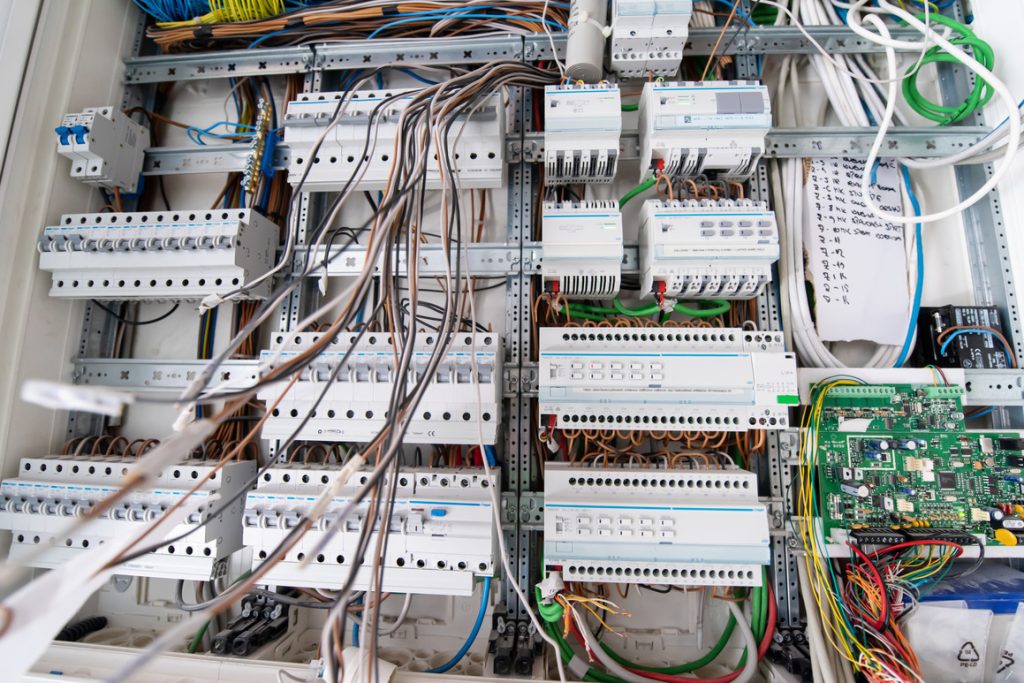

PLC’nin Temel Bileşenleri

PLC’ler, birkaç temel bileşenden oluşur:

1. Merkezi İşlem Birimi (CPU): Komutları yürüten ve işlemleri denetleyen beyindir.

2. Giriş/Çıkış Birimleri (I/O): Dijital veya analog sinyalleri alıp göndererek gerçek dünyayla iletişim kurar.

3. Program Belleği: Kullanıcı tarafından oluşturulan programları ve komutları içerir.

4. Hafıza: Geçici verileri ve programları depolar.

5. İletişim Portları: PLC’nin dış dünyayla iletişim kurmasını sağlar.

PLC Programlama

1. Mantıksal İfadeler: PLC programlaması, genellikle mantıksal ifadeleri içerir. Bu ifadeler, giriş sinyallerinin durumlarına dayanarak çıkışları kontrol etmek için kullanılır. Temel mantıksal operatörler şunlardır:

- VE (AND) Operatörü: Giriş sinyallerinin her ikisi de aktif olduğunda çıkışı aktif hale getirir.

- VEYA (OR) Operatörü: En az bir giriş sinyali aktif olduğunda çıkışı aktif hale getirir.

- DEĞİL (NOT) Operatörü: Giriş sinyalinin tersini alır. Aktif ise pasif, pasif ise aktif yapar.

2. Merkezi Kontrol: PLC programı, bir merkezi kontrol mantığına dayalı olarak çalışır. Bu, programın yukarıdan aşağıya sırayla çalıştığı anlamına gelir. Program, giriş sinyallerini okur, mantıksal koşulları değerlendirir ve çıkışları günceller. Bu döngü sürekli olarak tekrarlanır.

3. Koşul İfadeleri: PLC programı, koşulların sağlanıp sağlanmadığını değerlendirir. Örneğin, bir giriş sensörünün aktif olup olmadığını kontrol edebilir veya belirli bir süre boyunca bir sinyalin devam edip etmediğini izleyebilir.

4. Sekans Kontrolü: PLC programlaması, belirli bir sıraya göre işlemleri gerçekleştirmek için kullanılır. Bu, belirli bir süreç sırasının korunmasını sağlar ve istenmeyen durumların önüne geçer.

5. Döngüler ve Zamanlayıcılar: PLC programları döngüler ve zamanlayıcılar kullanarak belirli işlemleri belirli aralıklarla veya sürelerle tekrarlayabilir. Bu, sürekli ve tekrar eden işlemleri kolayca kontrol etmeyi sağlar.

6. Alt Programlar (Alt Rutinler): Büyük ve karmaşık sistemlerde, programlar genellikle alt programlara ayrılabilir. Bu, programın daha modüler ve yönetilebilir olmasını sağlar. Örneğin, bir asansör kontrol sistemi içinde asansörün açılma ve kapanma işlevleri ayrı alt programlar olarak tasarlanabilir.

PLC programlama dillerinin yaygın örnekleri şunlardır:

1. LD (Ladder Diagram): En yaygın kullanılan PLC programlama dili olan Ladder Diagram, merdiven diyagramı olarak da adlandırılır. Elektrik devre şemalarına benzeyen bir görsel dil kullanır. Örnek:

IF StartButtonPressed THEN

MotorOutput := ON

END_IF

IF StopButtonPressed THEN

MotorOutput := OFF

END_IF2. FBD (Function Block Diagram): FBD, işlevsel bloklar ve bağlantılar kullanarak programlama yapmayı sağlar. Örnek:

StartButtonPressed => MotorOutput

StopButtonPressed => NOT MotorOutput3. ST (Structured Text): Daha gelişmiş programlama dili olan ST, metinsel bir formatta mantıksal ifadeleri içerir. Örnek:

IF StartButtonPressed THEN

MotorOutput := TRUE;

ELSIF StopButtonPressed THEN

MotorOutput := FALSE;

END_IF;4. IL (Instruction List): IL, basit bir işlem listesi formatını kullanır ve daha düşük seviyeli bir dil olarak kabul edilir. Örnek:

LD StartButtonPressed

OUT MotorOutput

LD StopButtonPressed

NOT MotorOutput

OUT MotorOutput5. SFC (Sequential Function Chart): SFC, işlem adımlarını ve durumları bir akış şemasında gösteren bir programlama dili olarak kullanılır. Örnek:

[Start] --> [Running] --> [Stop]Bu diller, farklı kullanım senaryolarına ve tercihlere göre endüstriyel uygulamalarda uygun şekillerde kullanılabilir. Her bir dilin avantajları ve dezavantajları vardır ve seçim, projenin gereksinimlerine bağlı olarak yapılır. Yukarıdaki örneklerin her birinde, “Start” düğmesine basıldığında motorun çalışmasını ve “Stop” düğmesine basıldığında motorun durmasını sağlayan basit bir mantık yapısı gösterilmektedir. Eğer “Start” düğmesine basılırsa, MotorOutput çıkışı aktif hale getirilir (ON). Eğer “Stop” düğmesine basılırsa, MotorOutput çıkışı pasif hale getirilir (OFF).

PLC programlaması, karmaşık sistemleri yönetmek için büyük esneklik sağlar. Kullanıcılar, fiziksel devrelerde karmaşık bağlantıları yerine, mantıksal ifadeleri kullanarak daha esnek ve hızlı çözümler üretebilirler. Bu programlama yaklaşımı sayesinde, endüstriyel süreçler daha hızlı yanıt verebilir, hatalar azaltılabilir ve üretkenlik artırılabilir.

PLC’nin Çalışma Prensibi

Programlanabilir Mantık Denetleyicileri (PLC’ler), endüstriyel otomasyon sistemlerinin merkezinde yer alarak giriş sinyallerini alır, işler ve çıkışları kontrol eder. PLC’lerin çalışma prensibi, adım adım bir döngü içinde gerçekleşir ve aşağıdaki temel aşamalardan oluşur:

1. Girişleri Okuma:

PLC, giriş sinyallerini (örneğin sensörlerden veya anahtar cihazlardan gelen sinyalleri) sürekli olarak tarar. Bu giriş sinyalleri, fiziksel dünyadan elde edilen verileri temsil eder. Örneğin, bir konveyör bandındaki bir sensörün tetiklendiği durum veya bir düğmenin basıldığı durum gibi.

2. Program İşleme:

PLC, giriş sinyallerini programlama dilinde yazılmış mantıksal ifadelerle karşılaştırır. Bu programda belirlenen mantıksal koşulların hangi durumda karşılandığını değerlendirir. Mantıksal koşullar genellikle “EĞER-İSE” veya “EĞER-DEĞİLSE” gibi ifadelerle tanımlanır.

3. İşlem Yapma:

Mantıksal koşulların değerlendirilmesinin ardından, PLC programı belirli bir mantıksal şartın sağlanıp sağlanmadığını belirler. Bu koşullar karşılandıysa, belirtilen işlemler gerçekleştirilir. Örneğin, belirli bir süre boyunca bir motorun çalışmasını sağlamak veya bir valfi açmak gibi.

4. Çıkışları Kontrol Etme:

İşlemler gerçekleştirildiğinde, PLC belirtilen çıkışlara (örneğin motorlar, valfler, ışıklar) kontrol sinyalleri gönderir. Bu, fiziksel cihazları etkinleştirerek otomasyon sisteminin istenen sonuçları üretmesini sağlar.

5. Döngüyü Tekrarlama:

PLC sürekli olarak bu adımları döngü içinde gerçekleştirir. Girişleri sürekli olarak tarar, programı işler, işlemleri gerçekleştirir ve çıkışları kontrol eder. Bu döngü, otomasyon sistemini sürekli olarak yönetir ve gerekli değişiklikler veya düzeltmeler yapılana kadar devam eder.

PLC’nin bu adımları hızla ve sürekli olarak gerçekleştirebilmesi, endüstriyel süreçlerin otomasyonunu mümkün kılar. Bu süreç, insan müdahalesi olmadan süreçlerin izlenmesini, kontrol edilmesini ve optimize edilmesini sağlar. Örneğin, bir üretim hattında hatalı ürün sayısını azaltmak veya enerji tüketimini optimize etmek gibi.

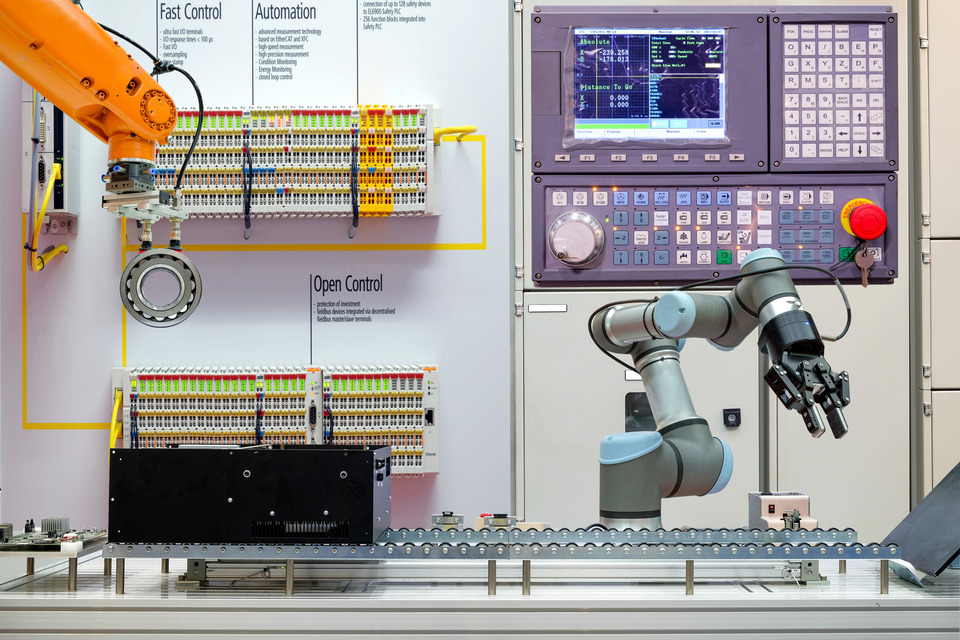

Endüstriyel Uygulamalar

Programlanabilir Mantık Denetleyicileri (PLC’ler), endüstriyel otomasyonun merkezinde yer alarak çeşitli sektörlerde geniş bir yelpazede uygulamalara sahiptir. Bu bölümde, PLC’lerin yaygın olarak kullanıldığı bazı endüstriyel uygulamalara ve bu uygulamaların faydalarına odaklanacağız.

1. Otomotiv Sanayii:

PLC’ler, otomotiv üretim hatlarında büyük rol oynar. Otomobil montajı, boyama, kaynaklama gibi işlemler, hassas zamanlama ve koordinasyon gerektirir. PLC’ler bu süreçlerin otomasyonunu sağlayarak üretkenliği artırırken hata oranını azaltır.

2. Enerji Üretimi ve Dağıtımı:

Elektrik santralleri ve enerji dağıtım sistemleri, büyük miktarda veriyi yönetmek ve düzenlemek zorundadır. PLC’ler, enerji üretimini ve dağıtımını optimize etmek, güvenlik önlemlerini uygulamak ve arıza durumlarını yönetmek için kullanılır.

3. Gıda ve İçecek Endüstrisi:

Gıda işleme ve paketleme, hijyen ve güvenlik gereksinimleri nedeniyle dikkat gerektiren bir süreçtir. PLC’ler, doğru dozlama, sıcaklık kontrolü, paketleme ve etiketleme işlemlerini otomatikleştirerek üretim süreçlerini izler ve yönetir.

4. Kimya ve Petrokimya:

Kimyasal üretim tesislerinde, tehlikeli maddelerin işlenmesi ve yönetimi gerekmektedir. PLC’ler, bu tesislerde güvenlik protokollerini uygulayarak işçi güvenliğini sağlamak ve kimyasal reaksiyonları kontrol etmek için kullanılır.

5. Su ve Atık Su Arıtımı:

Su arıtma tesisleri, suyun temizlenmesi ve arıtılması süreçlerini içerir. PLC’ler, suyun pompalanması, filtrasyonu, dezenfeksiyonu ve dağıtımını kontrol ederek su kalitesini korur ve arıtma süreçlerini optimize eder.

6. Üretim ve Ürün İzleme:

PLC’ler, üretim hatlarının izlenmesi ve raporlanması için kullanılır. Üretim verilerinin toplanması ve analizi, üretim süreçlerinin verimliliğini artırmak ve sorunları daha hızlı tespit etmek için önemlidir.

7. Asansör ve Hareket Kontrolü:

Asansörler, yürüyen merdivenler ve taşıma sistemleri gibi hareketli cihazlar, güvenlik ve konfor açısından hassaslık gerektirir. PLC’ler, bu tür cihazların düzgün ve güvenli bir şekilde çalışmasını sağlar.

Sonuç

Programlanabilir Mantık Denetleyicileri (PLC’ler), endüstriyel otomasyonun vazgeçilmez bir parçasıdır. Gelişmiş kontrol yetenekleri sayesinde üretim süreçlerini optimize eder, hataları azaltır ve verimliliği artırır. Bu makalede, temel çalışma prensiplerinden endüstriyel uygulamalara kadar PLC’lerin önemli yönlerini keşfettik.